Fiori и мобильные БСУ для “дальних” объектов Казахстана: экономика короткого плеча

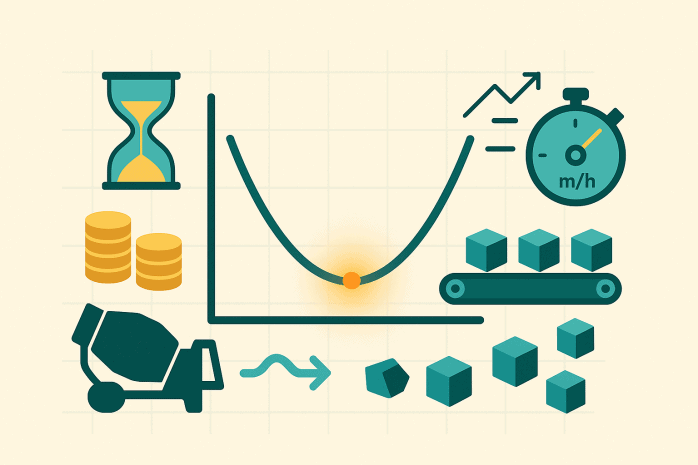

Казахстан: условия работы

Большие расстояния, ветер, летом жара до +40 °C, зимой мороз. При классической схеме «РБУ в городе → миксеры → насос» время от замеса до укладки часто выходит за технологическое окно. Отсюда: падение подвижности, долив воды, «окна» подачи и платные простои смежников.

Что меняется с техникой Fiori

- Смесь готовится прямо на площадке: самозагрузка и дозирование на месте.

- Небольшие, но частые партии бетонной смеси — удобнее при плотной арматуре и сложной геометрии.

- Быстрый переезд между участками без монтажа/демонтажа узла.

- Темп задаёт площадка, а не дорога и расписание РБУ.

Экономика для B2B

- Меньше «мертвых минут» насоса и бригад → ниже удельная стоимость 1 м³.

- Снижается объём переделок (стабильное поведение смеси, короткий путь до опалубки).

- Себестоимость предсказуема: топливо + оператор + инертные, без логистических надбавок и штрафов за сорванные окна.

Когда решение оправдано

- Суточные объёмы ~100–300 м³ при нестабильной логистике.

- ВИЭ-площадки и линейные объекты в степи, рудники, удалённые нефтегазовые точки, предгорья Южного Казахстана.

Вывод

Если главные проблемы — расстояние и погода, Fiori возвращает управляемый темп работ и снижает совокупную стоимость (TCO) за счёт короткого плеча «замес → укладка».

Нормативный контекст РК: на что опираться в расчётах и приёмке

База. В работе принимаем СТ РК EN 206 (экспозиционные классы, состав, производственный контроль). На практике его часто дополняют «ГОСТ-наследием» по методам испытаний (подвижность, прочность по образцам, морозостойкость, водонепроницаемость). Это допустимо, если в договоре прямо указано, какие документы считаются определяющими.

На что смотреть на «дальних» объектах

- Класс экспозиции. Карбонизация, хлориды, сульфаты, попеременное замачивание/высушивание, мороз. Для степей и дорог — среда агрессивная; на промплощадках возможны хлориды и сульфаты.

- Температурный режим. В ТК/ППР закрепить допуски по температуре смеси и «окна» бетонирования (жара/мороз/ветер).

- Протокол состава. Исходные материалы, В/Ц, добавки, целевые показатели смеси и бетона (подвижность, класс прочности, F/W).

- Полевой контроль. Осадка конуса, температура, время «замес → укладка», журнал простоев с причинами.

- Приёмка и испытания. График отбора образцов, НК на ранних стадиях (склерометр/ультразвук), критерии распалубки и нагружения.

Что меняет Fiori с точки зрения норм

- Трассируемость партий. Дозирование «на борту» упрощает журналирование: к каждой захватке привязывается конкретный замес.

- Стабильность параметров. Короткое плечо помогает держать допуски по подвижности и температуре без «корректировок на площадке».

- Контроль на месте. Рядом — пробы для лаборатории и оперативная корректировка рецептуры (по процедуре, а не «на глаз»).

Мини-чек-лист для ПТО/технадзора

- Договор: указать СТ РК EN 206 как основной стандарт + перечень методов испытаний, объёмы и сроки контроля.

- ТК/ППР: температурные допуски, «окна» бетонирования, порядок действий при отклонениях (жара/мороз/ветер).

- Для Fiori: формы журналов замесов и выгрузок, привязка партий к захваткам, назначение ответственного за «ритм» и качество.

- НК и «зрелость» (по возможности): критерии распалубки/нагружения по фактической прочности, а не по календарю.

Итог. Сокращая плечо «замес → укладка», проще обеспечить соответствие нормам: меньше переменных по дороге, меньше спорных записей в журналах и меньше «дорогих» переделок.

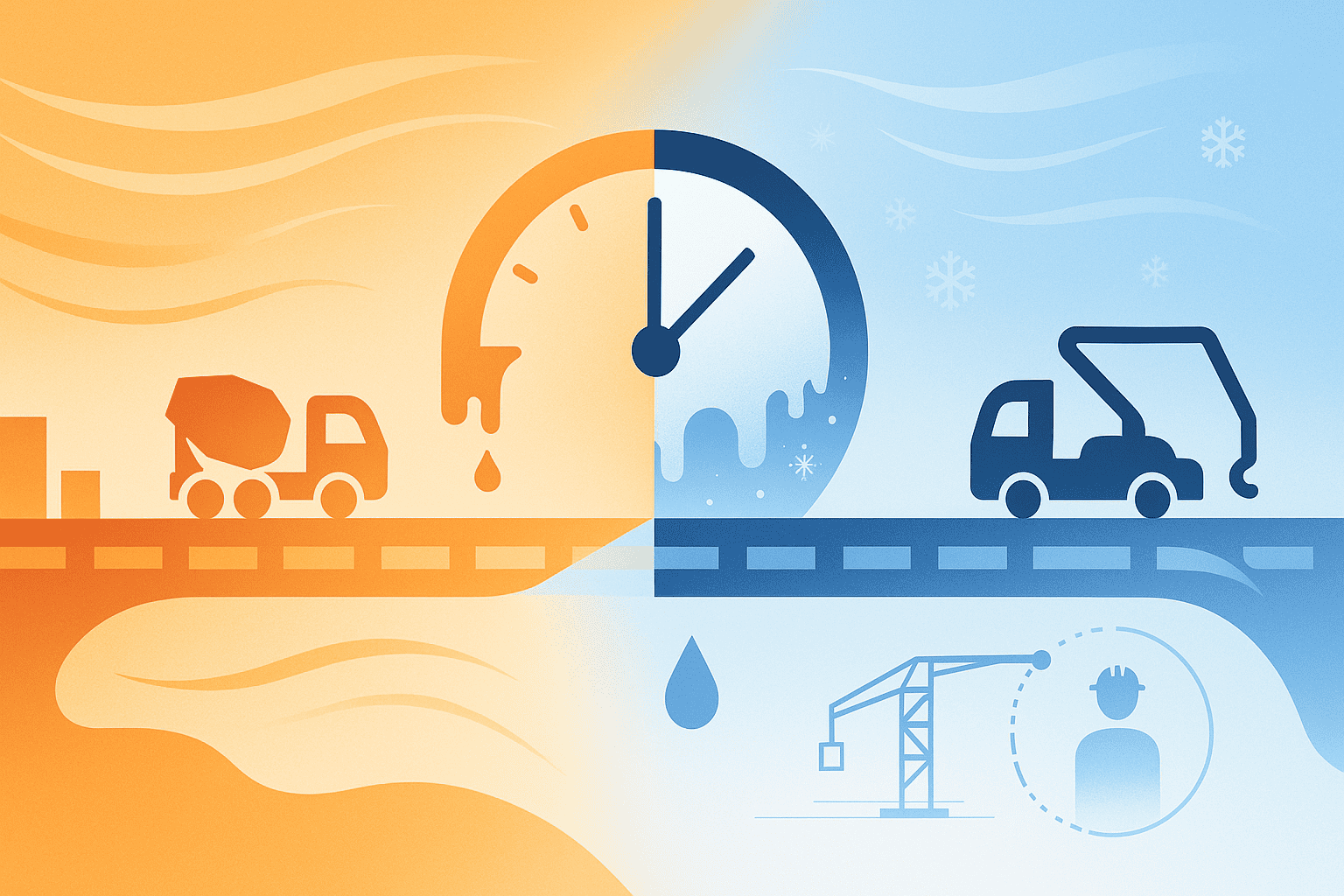

Проблема длинного плеча: где реально теряются деньги

Контекст. Длинное плечо («замес → дорога → укладка») на удалённых объектах РК неизбежно бьёт по качеству и бюджету.

Что происходит на удалённых объектах

- Потеря подвижности по дороге. Чем дольше везём, тем выше риск долива воды на площадке → расслоение, холодные швы, переделки.

- «Пачки» от РБУ. Сначала приходят 3–4 миксера разом, потом пауза: насос и бригады то простаивают, то «захлёбываются».

- Короткое погодное окно. Летом жара и ветер, зимой мороз — реальное окно укладки сжимается до нескольких часов.

- Длинные перестановки. Растянутые фронты (ВИЭ-парки, линейные объекты) → потерянные минуты на перемещения стрелы/труб.

- Непредсказуемая логистика. Грунтовки после дождя, городские пробки, очереди на РБУ — ритм работ «рвётся».

Симптомы на площадке

- волны и каверны на поверхности;

- перерасход «успокаивающих» добавок;

- спорные замеры подвижности/температуры на приёмке;

- платные простои насоса/крана;

- «дорогие» локальные переделки.

Мини-кейс (типично для степи)

Исходные: РБУ в 80–100 км. Плита 400 м³. Окно — 10 часов. План — 50 м³/ч.

Факт: первые 2 часа — наплыв до 70 м³/ч (финиш не успевает), затем провал до 20–25 м³/ч.

Итог: 1–1,5 часа платного простоя, долив воды, претензии по поверхности. Себестоимость 1 м³ уходит выше сметы не из-за «слабой техники», а из-за длинного плеча и рваного темпа.

Вывод для B2B

Если путь «замес → опалубка» нельзя сократить, бюджет неизбежно платит за простои и брак. Следующий шаг — инструменты, которые реально укорачивают плечо и стабилизируют темп.

Инструменты «укоротить путь»: Fiori и мобильный БСУ

Есть два надёжных способа сократить время между замесом и укладкой на «дальних» объектах Казахстана.

1) Fiori (самозагружаемый мобильный бетонный завод)

Что даёт

- Производство у зоны работ: смесь не едет по степи — сразу укладывается.

- Малые, частые партии: удобно при плотной арматуре и сложной геометрии; вибро и финиш работают в нормальном ритме.

- Быстрый старт: приехали — начали работать, монтажа узла нет.

- Гибкая выгрузка: в опалубку, в автобетоносмесители («груши»), в ковш экскаватора — как удобнее в конкретной точке.

Когда оправдано в РК

- Суточный объём 100–300 м³, «кочующий» фронт, сложные подъезды (ветропарки, рудники, линейные объекты).

- Климат с короткими «окнами» (жара/мороз/ветер), где критично быстрое плечо «от замеса к вибрированию».

2) Контейнерный мобильный БСУ на площадке

Что даёт

- Поток 150–300+ м³/сут стабильными партиями.

- Единый контроль рецептуры и учёт непосредственно на объекте.

Что учесть

- Требуется площадка, электропитание, время на монтаж и обслуживающий персонал.

- Экономика лучше на долгих объектах с устойчивыми объёмами день за днём.

Как выбирать между Fiori и мобильным БСУ

- Профиль объёма: рваный, с «пиками» и паузами → Fiori; ровный конвейер месяцами → мобильный БСУ.

- Мобильность фронта: частые перестановки и узкие подъезды → Fiori; одна большая площадка → БСУ.

- Срок запуска: нужно «сегодня» → Fiori; есть 2–4 недели на монтаж → БСУ.

- Инфраструктура: нет стабильной электроэнергии/места → Fiori; всё есть → БСУ.

Короткий вывод. На типичных «дальних» стройках РК Fiori обеспечивает быстрый старт и стабильный ритм малыми партиями. Мобильный БСУ выгоден там, где объёмы большие и стабильные. В обоих случаях выигрыш — в коротком плече: меньше простоев, меньше брака, предсказуемая цена м³.

Экономическая модель темпа: где минимум затрат

Идея простая: считаем удельную цену 1 м³ при выбранном темпе, чтобы не спорить «на глаз».

Что фиксируем на смену

- Qсут, м³ — плановый объём за смену.

- Tчас, ч — доступное «окно» укладки (без «тихих часов» и перестановок).

- r* = Qсут / Tчас, м³/ч — минимальный средний темп, чтобы уложиться в срок.

Что стоит денег

- Смощ, ₸/ч — «мощность площадки»: насос/стрела, топливо, смены персонала.

- Сп, ₸/ч — платные простои смежников: кран, опалубка, бригады, техника.

- Сриск(r), ₸/м³ — потери качества и логистики: долив воды, холодные швы, возвраты/утилизация, доработки (зависит от фактического темпа r).

Формула удельной цены

Cost(r) = (Смощ / r) + [Сп × max(0, r* − r) / Qсут] + Сриск(r)

- Если r < r* — платим за недотемп: растут простои смежников.

- Если r слишком высок, нарастает Сриск(r): «горки» подачи, дефекты, утилизация.

- Минимум Cost(r) обычно чуть выше r* — без гонки, когда финиш и вибро успевают.

Где выигрывает «короткое плечо» (Fiori / мобильный БСУ в РК)

- Ниже Сриск(r): смесь не «катается» по степи, меньше соблазна доливать воду.

- Меньше Сп: уходят «мертвые минуты» насоса и бригад из-за пробок и очередей на РБУ.

- Ровный ритм: частые малые партии под плотную арматуру и сложную погоду → поток без пиков.

Как применить на объекте

- Посчитайте r* и задайте целевой темп: rцел = r* × 1.1…1.3.

- Просчитайте 2–3 сценария (РБУ + дорога, мобильный БСУ, 1–3×Fiori) и сравните Cost(r).

- На первых 1–2 сменах зафиксируйте фактический r по часам, простои и дефекты — скорректируйте темп и состав колонны.

Короткий пример (типично для степи)

- Исходные: плита 400 м³, окно 10 ч → r* = 40 м³/ч.

- РБУ + дорога: «пила» потока повышает Сриск и Сп.

- 2×Fiori на площадке: 48–52 м³/ч стабильным потоком; Сриск ниже, Сп почти нет → ниже Cost(r) и итоговая цена м³.

Вывод. В условиях Казахстана считать нужно не «сколько может насос», а где минимум удельной цены при вашем «окне» и погоде. Короткое плечо (Fiori/моб. БСУ) в большинстве случаев приводит к минимуму Cost(r).

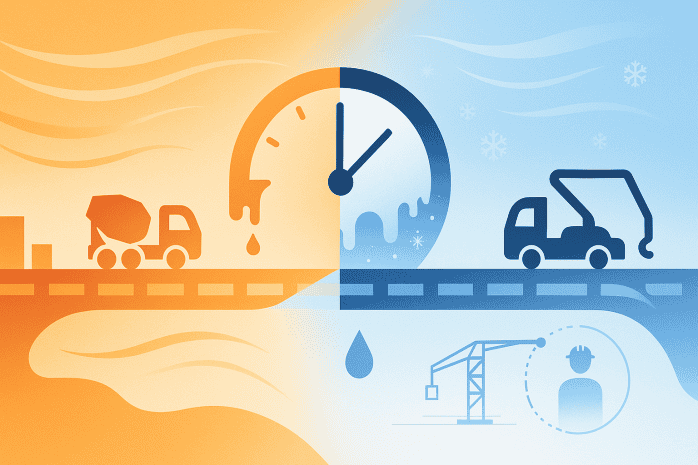

Как Fiori выравнивает ритм на площадке

Задача «дальних» объектов РК — не рекорды скорости, а ровный темп без провалов. Fiori держит этот ритм за счёт трёх понятных вещей.

1) Производство рядом с опалубкой

Смесь не теряет подвижность в дороге. Подача идёт по готовности фронта — без «пачек» и пауз. Ниже риски холодных швов и переделок.

2) Малые, частые партии

Плотная арматура, узкие формы, ветер и жара — удобнее работать короткими порциями. Fiori выдаёт 0,5–2 м³ за цикл (зависит от модели), и вы подстраиваете темп под вибрацию и финиш.

3) Быстрые переходы между зонами

Нужно сместиться на следующую захватку — просто переездом, без долгих демонтажей. Минимум «мёртвых минут» насоса и бригад.

Практический эффект

- Ровный ритм укладки: 10–15 м³/ч без «пилы».

- Меньше корректировок воды и утилизации «перестоявших» партий.

- Предсказуемая себестоимость м³: топливо + оператор + инертные, без логистических надбавок.

Сколько машин ставить

- План до ~120 м³/смена и «гуляющий» фронт — 1×Fiori.

- 120–180 м³/смена или параллельные фронты — 2×Fiori.

- 180–240 м³/смена при коротких «окнах» (жара/мороз) — 3×Fiori и разделение зон.

Дальше можно показать, как погода и тип конструкции в Казахстане задают целевой темп — и почему короткое плечо удерживает стабильность даже в сложных климатических «окнах».

Казахстан: как корректировать темп

Жара и ветер (степь, лето до +40 °C)

Риск: быстрое испарение, падение подвижности, пластическая усадка.

Что делаем: ранний старт/поздний финиш, охлаждение воды и инертных, замедлитель по рецепту, немедленный уход.

Темп: ниже пикового, короткие захватки, меньшие партии. Fiori даёт частую дозированную подачу прямо у опалубки.

Мороз и перепады (зима/межсезонье)

Риск: замедленное схватывание, «холодные» швы, удлинение цикла.

Что делаем: подогрев воды/инертных, противоморозные добавки, укрытие/прогрев, тёплые карты.

Темп: ровный, без пауз. Короткое плечо с Fiori сокращает «холодное» окно между замесом и вибро.

Высокогорье и предгорья (Алматы и ЮКО)

Риск: ветер, перепады температуры, сложные подъезды.

Что делаем: дробим фронт, подаём малыми порциями, закладываем запас времени на перестановки.

Темп: ориентируемся на пропускную способность вибро/финиша. Fiori легко смещается между захватками.

Массивы и ростверки (ГЭС, ветрофундаменты)

Риск: перегрев ядра, термические трещины.

Что делаем: цемент с низким тепловыделением/миндобавки, послойная укладка, датчики, контроль ΔT.

Темп: пониже, но стабильный. Fiori позволяет дозировать слой за слоем без «скачков» подачи.

Плиты полов и складские площадки

Риск: «волны», потеря плоскостности при рывках.

Что делаем: непрерывный поток под лазерный скрид, чёткое окно начала затирки.

Темп: 10–15 м³/ч без «пилы». Мелкие партии Fiori поддерживают ритм.

Сульфатные и солончаковые грунты

Риск: коррозионные поражения, ускоренная деградация.

Что делаем: подбираем цемент/миндобавки под экспозицию, соблюдаем W-класс, обеспечиваем уход и герметизацию швов.

Темп: без «передержек» на воздухе; короткое плечо снижает риск долива воды и расслоений.

Итог. В РК темп задают климат и география. Цель — не максимальная скорость, а устойчивое окно укладки. Чем короче путь «замес → опалубка», тем проще держать качество и тем ниже итоговая цена м³. Fiori даёт нужную гибкость: малые партии, быстрые переходы, стабильный ритм в любых условиях.

Сценарии снабжения для РК и их экономика

Смотрим не на «паспортные м³/ч», а на удельную цену куба при вашем окне укладки.

1) РБУ в городе + автобетоносмесители + насос

Где уместно: рядом с мегаполисами, короткое плечо, ровные объёмы.

Плюсы: заводская стабильность, высокая паспортная подача.

Минусы на дальняке: «пачки» приездов, потеря подвижности по дороге, платные простои насоса/бригад, зависимость от пробок и очередей на РБУ.

Экономика: в прайсе дёшево, по факту дороже из-за Сп (простои) и Сриск (долив воды, брак).

2) Контейнерный мобильный БСУ на площадке

Где уместно: долгий проект, большие и стабильные объёмы (150–300+ м³/сут), есть место и энергия.

Плюсы: конвейерный поток, единый контроль рецептуры и учёта.

Минусы: CAPEX/монтаж, штат узла, внутренняя логистика инертных.

Экономика: окупается на горизонте «месяцы» при ровном спросе; минимум Cost(r) за счёт низких Сп и Сриск.

3) 1–3×Fiori (самозагрузка у фронта)

Где уместно: 100–300 м³/сут, «кочующие» фронты, жара/ветер/мороз, сложные подъезды (ВИЭ-парки, рудники, нефтегаз).

Плюсы: производство на месте, малые частые партии, быстрый запуск и переезд, гибкая выгрузка.

Минусы: не для сверхбольших «конвейерных» объёмов месяцами без пауз.

Экономика: минимум Cost(r) за счёт короткого плеча: ниже Сриск (сохраняется подвижность) и Сп (меньше «мёртвых минут»).

Быстрый выбор по деньгам

- Нестабильная логистика, короткое «окно» → Fiori.

- Объёмы большие и ровные долго → моб. БСУ.

- Близко к РБУ и дорога предсказуема → можно оставаться на РБУ+насос, но закладывайте буфер под «пилу» темпа.

Практический совет. Прогоните три сценария на своих ставках (топливо, люди, простой, риск брака) и в вашем «окне» укладки. В условиях Казахстана минимум чаще у схем с коротким плечом: Fiori — для средних объёмов и «гуляющих» фронтов; мобильный БСУ — для длительных конвейеров.

Короткие кейсы «под Казахстан»

Кейc 1 — ВИЭ-парк, Жамбылская область (ветер, жара)

- Задача: фундаменты ВЭУ, 220 м³/сут, окно 8–9 ч, РБУ в 70 км.

- Проблема: «пачки» приездов, испарение, перезатирка.

- Решение: 2×Fiori у фронта; партии 1–1,5 м³ каждые 6–8 мин; выгрузка в «груши» (АБС).

- Эффект: ровные 24–26 м³/ч; –1,5 ч простоев насоса/смена; меньше возвратов и доливов воды.

- Экономика: –8–12% к фактической цене м³ за счёт сокращения простоев и брака.

Кейc 2 — Рудник, Карагандинская область (длинное плечо)

- Задача: ростверки и стены, 150–180 м³/сут, окно 10 ч; РБУ 110 км, подъезды грунтовые.

- Проблема: задержки колонны после дождя, потеря подвижности, «холодные» швы.

- Решение: 1×мобильный БСУ для «коридорных» дней + 1×Fiori как буфер в непогоду.

- Эффект: темп 18–20 м³/ч стабильно, послойная укладка; брак по швам — почти ноль.

- Экономика: окупаемость связки 3–4 недели за счёт отказа от части доставок готовой смеси и снижения переделок.

Кейc 3 — Логистический комплекс, Астана (мороз)

- Задача: плита пола 480 м³, окно 9 ч, –10…–15 °C.

- Проблема: остывание партии по дороге, сдвиг начала затирки, перерасход прогрева.

- Решение: 2×Fiori, подогрев воды/инертных, партии 1 м³, непрерывный поток под скрид.

- Эффект: 52–55 м³/ч без «пилы», старт затирки по плану; –25% времени прогрева.

- Экономика: –9% к себестоимости смены за счёт меньшего энергопотребления и ровного темпа.

Кейc 4 — Трасса в степи, Акмолинская область (кочующий фронт)

- Задача: опоры и лотки, 120–150 м³/сут, множество точек.

- Проблема: потери времени на перестановки, «гонка» миксеров по просёлку.

- Решение: 3×Fiori по зонам; выгрузка в ковш экскаватора/«груши»; короткие захватки.

- Эффект: без простоев на переезды; 12–15 м³/ч на каждую зону ровным потоком.

- Экономика: экономия 0,7–1,1 млн ₸/неделю за счёт сокращения «мёртвых минут» и утилизаций.

Вывод. Там, где дорога и климат «рвут» ритм, выигрывает короткое плечо. Для средних «гуляющих» объёмов — Fiori; для длительных конвейеров на одной площадке — мобильный БСУ (иногда в паре с Fiori как буфером).

Контроль качества — это прямые деньги

В Казахстане качество «съедают» не нормы, а расстояния, погода и спешка. Сократили плечо — закрепите это дисциплиной, иначе экономия уйдёт в переделки.

Что меряем на площадке каждый час

- Подвижность (конус) и температуру смеси — при каждом заходе партии.

- Время «замес → укладка» — цель: минуты. С Fiori проще: замес рядом, путь короткий.

- Виброуплотнение — сетка проходов и фактическое время на м².

- Поверхность и швы — оперативная фотофиксация проблемных зон, без «разберёмся потом».

Мини-пакет документов (под СТ РК EN 206)

- Карта смеси: материалы, В/Ц, добавки, осадка, температура, время подачи.

- Карта укладки: зона/захватка, ответственные, перерывы и причины.

- Карта дефектов: что и где, стоимость исправления, что меняем в процессе.

- План отбора образцов и, по возможности, метод зрелости — чтобы ускорять распалубку по фактической прочности.

Как Fiori помогает удержать качество

- Стабильное дозирование «на борту» — меньше самовольных доливов воды.

- Малые порции — легче уплотнять при плотной арматуре, на ветру и в жару.

- Короткое плечо — меньше риск холодных швов и возвратов.

Быстрый чек-лист смены (закрепите в рации/чате)

- Целевой темп (чуть выше r *) объявлен; один диспетчер даёт «старт/стоп».

- Резерв вибраторов, топливо и вода под Fiori минимум на 2 часа вперёд.

- Перестановки плановые, а не «вдруг сейчас».

- Любое отклонение по конусу/температуре — фиксируем и сразу корректируем.

- В конце — 10-минутный разбор: где теряли минуты, где всплывали дефекты, что меняем завтра.

Итог

Короткое плечо снижает риски, но деньги приносит только в паре с жёстким контролем. С Fiori держать параметры проще: замес рядом, партии малые, ритм стабильный.

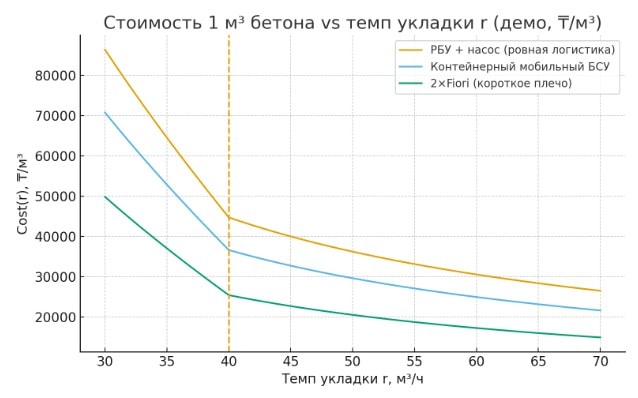

Таблица и наглядность: где дешевле куб при «коротком плече»

Ниже — демо-расчёт для типовой смены на «дальнем» объекте РК (плита 400 м³, окно 10 ч → r* = 40 м³/ч). Цены условные, в тендер ставьте свои ставки.

Пояснения к столбцам:

Смощ — стоимость мощности на площадке (насос/экипаж/топливо), Сп — простои смежников (кран/опалубка/бригада), Сриск — потери из-за качества и логистики (долив воды, «холодные» швы, возвраты).

Формула: Cost(r) = (Смощ / r) + [Сп × max(0, r* – r) / Qсут] + Сриск.

| Сценарий снабжения | Qсут, м³ | Окно, ч | r, м³/ч | Смощ, ₸/ч | Сп, ₸/ч | Сриск, ₸/м³ | Cost(r), ₸/м³ |

| РБУ + насос (логистика ровная) | 400 | 10 | 50 | 1 700 000 | 1 100 000 | 2 200 | 36 000 |

| Контейнерный мобильный БСУ | 400 | 10 | 55 | 1 400 000 | 900 000 | 1 600 | 27 400 |

| 2×Fiori (подача малыми порциями) | 400 | 10 | 50 | 980 000 | 650 000 | 900 | 21 300 |

| РБУ + насос (пробки, недотемп) | 400 | 10 | 35 | 1 700 000 | 1 100 000 | 2 900 | 64 500 |

Вывод по таблице: при «коротком плече» (Fiori/моб. БСУ) Сриск и Сп заметно ниже — отсюда меньшая итоговая стоимость куба при нужном ритме.

Чек-лист внедрения «короткого плеча» на объекте в РК

Подготовка (−7…−3 дня)

- Уточните Qсут, «окно» Tчас, задайте r* = Qсут/Tчас и rцел = r* × 1.1…1.3.

- Выберите схему: 1–3×Fiori или мобильный БСУ — по профилю объёмов, мобильности фронта, площадке/энергии.

- Материалы: подтвердите источники цемента/заполнителей по СТ РК EN 206 (экспозиции, паспорта, протоколы).

- Локация: разместите инертные/воду, организуйте подъезды, точки выгрузки (опалубка/«груши»/ковш) и безопасные маршруты.

- Контроль: конус, термометры, журналы (смесь/укладка/дефекты), при возможности — датчики «зрелости».

Пуск (день 0)

- Бриф 15 минут: целевой темп, очередность зон, единственный диспетчер ритма («старт/стоп»).

- Fiori: проверка дозаторов; запас воды/инертных ≥ 2 часа; внутренний маршрут.

- Моб. БСУ: тест дозирования, смазочный раствор, синхронизация «смеситель → подача → вибро → финиш».

- Резервы: дополнительный вибратор, топливо, шланг/труба.

Во время смены

- Ровный ритм без «пилы»: мелкие и частые партии (для Fiori), перестановки только по плану.

- Каждую партию: осадка конуса, температура, время «замес → укладка».

- Простоеведение по 5 причинам: логистика, насос/стрела, армирование, финиш, погода.

- Качество: сетка проходов вибратором, контроль швов, немедленный уход (жара/ветер) или укрытие/прогрев (мороз).

После смены (10 минут)

- Сверка «факт по часам» с планом: где теряли минуты, где «потекло» качество.

- Решение на завтра: корректировка r, количества Fiori/смен, состава колонны, графика перестановок.

Типовые настройки под РК

- Лето, ветер (степь): rцел ниже пика; партии 0.5–1.0 м³; ранний старт; замедлитель по рецепту; туман/укрытия.

- Зима, −10…−20 °C: подогрев воды/инертных; ровный ритм без пауз; быстрые переходы; укрытие/прогрев.

- Плотная арматура/сложная геометрия: короткие захватки; подача через «груши»; контроль времени вибро на м².

Критерии успеха (видно на 2-й смене)

- Колебания темпа ≤ ±10% от rцел.

- Простоев < 20 мин/смена по каждому виду ресурса.

- Нулевые доливы воды «на площадке».

- Нет «холодных» швов/перезатирок; стабильные замеры по конусу и температуре.

Финальный вывод

В казахстанских условиях решает не «паспортная мощность», а длина пути от замеса до опалубки. Сокращаете плечо — получаете стабильный темп, меньше брака и предсказуемую цену 1 м³.

Для средних и «кочующих» объёмов это делает Fiori; для длительных конвейерных задач — мобильный БСУ. В обоих случаях вы платите за работу, а не за ожидание и переделки.

Отправьте нам вводные — подготовим расчёт под ваш объект:

- объект и локация;

- Qсут и «окно» Tчас;

- тип конструкций (плита/ростверк/стены), плотность армирования;

- сезон и климат (жара, ветер, мороз);

- доступность площадки (подъезды, вода, инертные, электроснабжение).

Что получите: расчёт r* и rцел, конфигурацию 1–3×Fiori, таблицу Cost(r), график «стоимость 1 м³ vs темп», план запуска и чек-лист качества — под ваш объект.